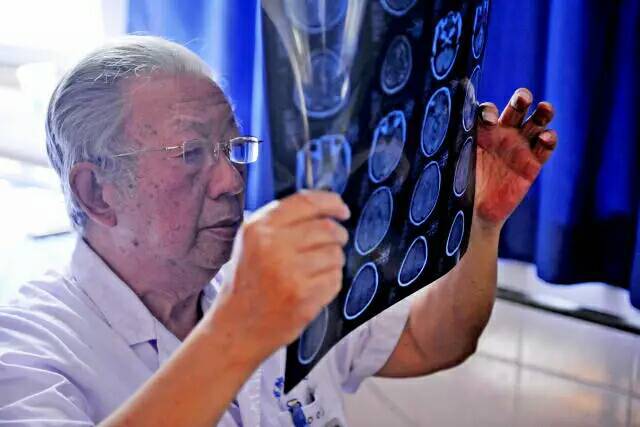

蒋雄

蒋雄,男,1990年1月出生,2016年3月入职,现为公司项目开发部工程师。工作兢兢业业、精益求精,为公司节省了成本,创收了效益。事迹如下: 1、创新了连续模上使用磁力辊落料 此结构是一种适应性非常强,效率高,安全可靠,灵活的模内送料装置。传统连续落料一出二模具需要送料到模具外三分之二切断,使产品自然掉落。但大型产品(如车门内板)这样的产品步距大,送料步距在1.5米左右,这样加一个送料步距模具大小就需要增加1.5米,模具太大需要加大相应设备才能满足生产。在这里使用磁力辊在模具二次送料,使产品在连续模模内切断,然后利用磁力辊二次送料产品排出模具外,现在通过磁力辊二次送料,减少了工序数,收小了模具,减少了模具的制造成本,也减少了生产的压机成本。产生的效益估算: 模具成本:模具的制作的行业价格按照5W/吨计算,一套模具节约的成本为5*8.8=44万元 生产成本:按一出二模具原本需要2000T压机生产,现在模具模具修改后可以一出二在800T上生产,2000T的冲次费用为4元,800T的冲次费用为2元,按照模具30W冲次的生命周期计算,节约的成本为30/2*(4-2)=30万元。2、创新了利用冲床气顶实现二合一 利用冲床气顶实现二合一模具,减少一序模具,提高冲压效率,可以直接节约了冲压成本和模具成本。拉延过程中,凹模接触一级压料器(一级压料器采用冲床气缸顶杆浮料),下压过程接触二级压料器(采用氮气弹簧浮料),完成产品第一次拉延形状,然后再接触凸模完成整个零件拉延成型。产生的效益估算:模具工装成本:工装的制作的行业价格按照4W/吨计算,一套模具节约的成本为4*2.72=10.88万元。 生产成本:使用二合一工艺设计,此类零件只需在500T就可以一次冲压完成,节约了500T一次冲次费用。500T的冲次费用为1.35元每次,模具是按照50万的冲次设计,节约的成本为50*1.35=67.5万。 两项创新一共节约成本为合计约152.38万。

蒋雄相关资讯:

|

|

【蒋雄】同名的人物

热门专题

中国名人

- 1符庆萍:三亚市某公司环卫工

- 2符惠全:海南热带雨林国家公园管理局鹦哥岭分局护林员

- 3冯晓霞:六安市霍邱县植保站站长

- 4费文平:铜陵市公交公司公交车驾驶员

- 5崔文亮:乌鲁木齐市公安局达坂城区分局乌拉泊派出所原所长

- 6次仁曲措:那曲市文化和旅游局文物保护与考古研究中心文博助理馆员

- 7陈振明:中建钢构股份有限公司总工程师

- 8陈敏锐:四平市伊通满族自治县环境卫生管理中心环卫工人

- 9陈晋:鄂州市拘留所原所长

- 10布帕太姆·阿布杜喀迪尔:新疆维吾尔自治区和田地区洛浦县公安局杭桂镇派出所辅警

- 1杜永卫:非遗敦煌彩塑代表性传承人

- 2戴玉强:中国内地男高音歌唱家

- 3李平寒:金星砚制作技艺国家级非物质文化遗产代表性传承人

- 4孙铁翔:新华通讯社总编室协调室主任

- 5姚琼:中广电广播电影电视设计研究院有限公司广播电视中心设计所副所长

- 6周莉亚:中国内地舞蹈编导

- 7刘文涛:文涛坊中国古兵器艺术博物馆馆长

- 8阎轶洁:太原日报社时政部副主任

- 9裴静卫:太原市晋剧艺术研究院国家一级演员

- 10李静:山西恒青书画艺术博物馆馆长

如发现事实性、技术性差错和版权方面等问题,请及时联系我们